Studené tváření

PŘESNÉ studené tváření PRO VYSOKOPEVNOSTNÍ OCELI

Krátké časy a vysoká přesnost - to jsou pilíře, na kterých stojí náš úspěch v oblasti studené tváření. Specializujeme se na vývoj a výrobu složitých lisovacích a ohraňovacích nástrojů pro vysokopevnostní a ultrapevnostní oceli, které se používají v sofistikovaných konstrukčních dílech. Naše odborné znalosti zaručují našim partnerům sofistikovaný sortiment nástrojů, který se skládá z linkových a přenosových nástrojů a je podporován plně automatizovanou manipulací s uchopovači a roboty.

Naše odborné znalosti v oblasti studené tváření

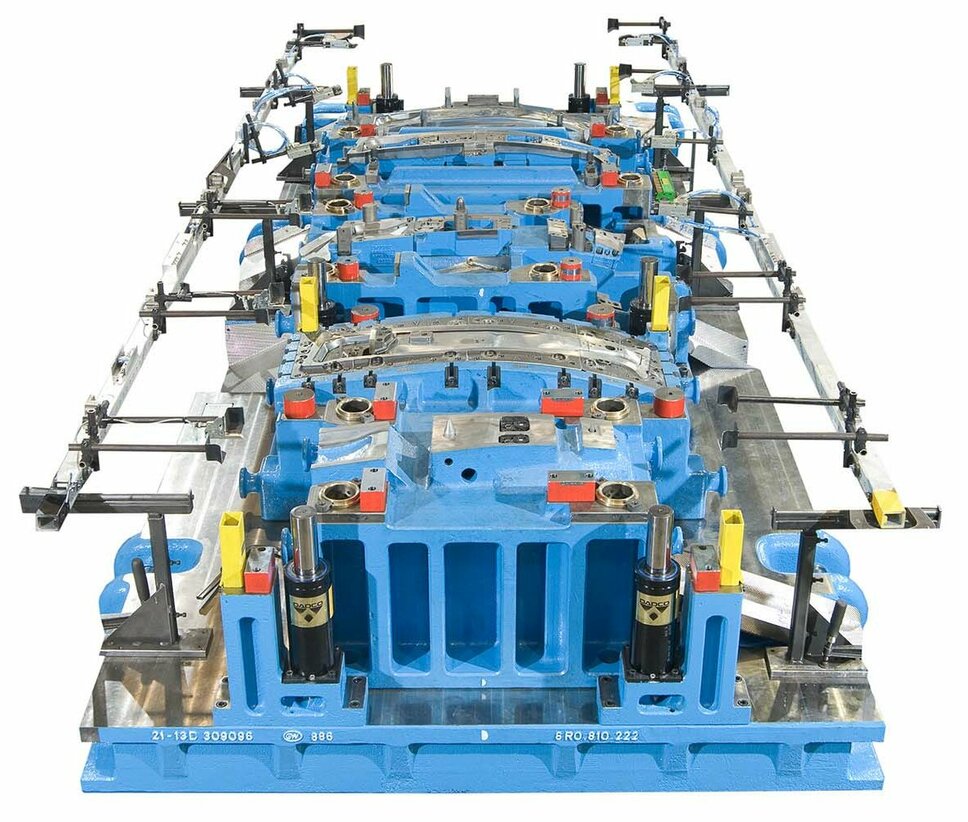

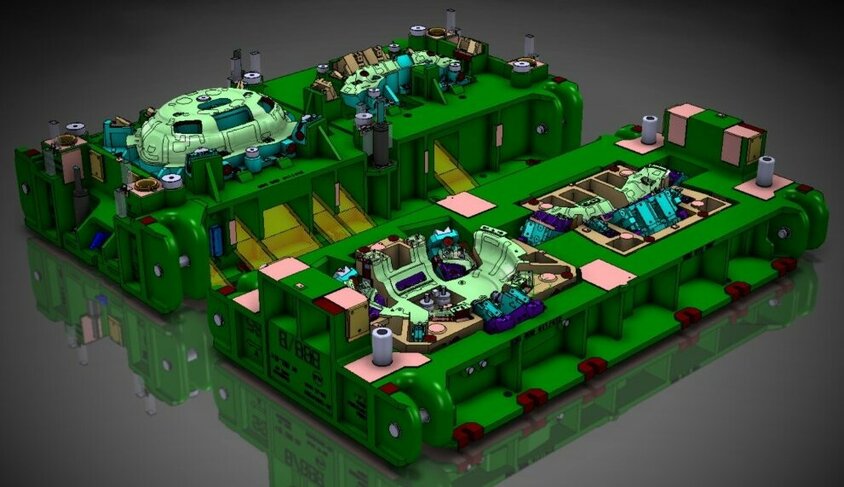

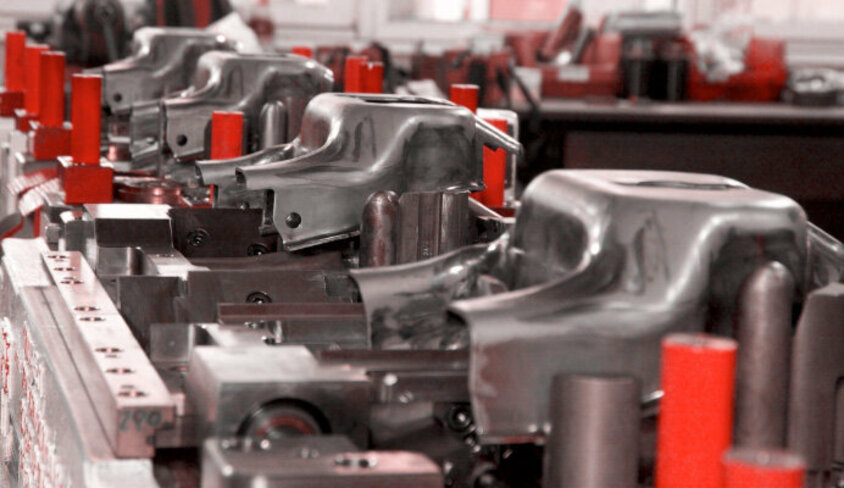

Lineární a transferové nástroje: Maximální efektivita a dlouhá životnost

Specializujeme se na vývoj komplexních děrovacích a tvářecích nástrojů, které jsou určeny pro lisování materiálů nejvyšší pevnosti a pro vysoké výrobní rychlosti. Díky našim hlubokým odborným znalostem v oblasti plánování metod a pevnostní analýzy, jakož i díky použití materiálů obzvláště odolných proti opotřebení, zaručujeme mimořádnou trvanlivost a procesní spolehlivost našich nástrojů. Pro zvýšení výkonu vyrábíme naše přenosové a linkové nástroje také ve více verzích, někdy pro různé komponenty. Každý nástroj je důkazem naší oddanosti kvalitě a efektivitě a je navržen tak, aby splňoval vaše náročné požadavky.

Další technologie:

- Vkládání děrovacích matic

- Obrubování

- Válcování

Úsporná výroba platínových výstřižků díky standardizaci

Při výrobě našich vysoce přesných řezných nástrojů se zaměřujeme na nejvyšší kvalitu a maximální efektivitu zdrojů, abychom zajistili hladký a efektivní průběh vaší výroby. Naše odborné znalosti v oblasti tváření za studena se rozšiřují i na výrobu standardizovaných polotovarů, což nám umožňuje vyrábět je nákladově efektivně bez kompromisů v oblasti kvality nebo využití materiálu.

PROVĚŘENÁ KOMPETENCE VE STUDENÉM TVÁŘENÍ

Nejčastější dotazy týkající se tváření za studena

Tváření za studena je proces obrábění kovů, při kterém se kovové díly tvářejí bez ohřevu, tj. při teplotě výrazně nižší, než je teplota rekrystalizace. Působením velkých tvářecích sil, např. lisováním, ohýbáním, děrováním nebo jinými procesy, se kov uvede do požadovaného tvaru bez nutnosti použití extrémních teplot.

Horké tváření i tvářením za studena za studena jsou procesy obrábění kovů, které se používají k tvarování kovových dílů do požadovaných tvarů. Hlavní rozdíl mezi oběma procesy spočívá v pracovní teplotě kovu během tváření, která má významný vliv na vlastnosti konečného výrobku a charakter výrobního procesu.

Tváření za tepla:

Teplota: Při tváření za tepla se kov zahřívá nad teplotu rekrystalizace. Tato teplota se liší v závislosti na typu kovu, ale obvykle je výrazně vyšší než pokojová teplota.

Vlastnosti: Zahřátím se kov stává měkčím a kujnějším, což usnadňuje tváření složitých nebo větších dílů. Materiál se snáze tváří, což snižuje opotřebení nástrojů.

Tváření za studena:

Teplota: Při tváření za studena zůstává kov při pokojové teplotě nebo teplotě blízké pokojové teplotě. Kromě ohřevu způsobeného mechanickým zpracováním se nepřidává žádné teplo.

Vlastnosti: V důsledku absence tepla se materiál během tváření za studena stává tvrdším a pevnějším (pracovní kalení), ale také křehčím. Přesnost a kvalita povrchu hotových dílů jsou při tváření za studena často vyšší.

Při tváření za studena se kov nebo jiný materiál deformuje při pokojové teplotě tak, aby získal nový tvar, aniž by se musel roztavit. Tato technika využívá skutečnosti, že kovy jsou při normální teplotě často kujnější a lze je snáze tvarovat, aniž by ztratily svou základní strukturu. Tento proces obvykle vyžaduje masivní tlak prostřednictvím lisování nebo válcování, aby se materiál vytvaroval do požadovaného tvaru.

Hluboké tažení je proces tváření za studena, při kterém je plech tažen do hluboké trojrozměrné formy, často pro výrobu dílů karoserie automobilů.

-

Příprava materiálu: Jako výchozí materiál se používá plochý plech, často označovaný jako polotovar.

-

Vložení plechu: Plech se umístí na hlubokotažný lis, kde je přidržován držákem polotovaru. Držák polotovaru zajišťuje, že plech zůstane během procesu tažení plochý a stabilní.

-

Tvarování pomocí razníku: Do plechu se vtlačí razník, který má tvar požadovaného konečného výrobku. Děrovač se pohybuje směrem dolů a vtlačuje plech do formy pod ním (matrice).

-

Tvarování: Zatímco razník vtlačuje plech do matrice, materiál je kombinací tlaku a mechanického tahu vtahován do nového tvaru. Rozhodující roli zde hraje držák polotovaru, který drží materiál kolem tažné hrany a minimalizuje jeho zvrásnění.

-

Následné zpracování: Po tažení lze obrobek dále zpracovat podle potřeby, například oříznutím hran nebo dalším zušlechtěním formy.

-

Vyjmutí hotového dílu: Hotový díl se vyjme z lisu a proces se může opakovat pro další list.

Pracovní kalení popisuje zvýšení pevnosti kovu plastickou deformací při pokojové teplotě. Toho se dosahuje metodami, jako je válcování, tažení, lisování nebo kladivo, které kov deformují. Během zpracování dochází k narušení struktury krystalové mřížky kovu a v materiálu vznikají tzv. dislokace.

Tyto dislokace zvyšují pevnost a tvrdost kovu, ale zároveň snižují jeho tažnost a pružnost. Proces kalení se často používá ke zlepšení mechanických vlastností materiálu, aniž by bylo nutné přistoupit k tepelnému zpracování. To je užitečné zejména v aplikacích, kde je požadována větší pevnost, aniž by se materiál zahříval a potenciálně měnil své další vlastnosti.

Pracovní zpevnění součásti lze zvrátit procesem zvaným rekrystalizační žíhání. Ten spočívá v zahřátí součásti na teplotu vyšší než teplota rekrystalizace, ale nižší než teplota tání materiálu. To umožňuje změnu uspořádání krystalové struktury, čímž se sníží napětí a zpevnění způsobené pracovním kalením.